Avec la vague du numérique et la digitalisation liée à l’émergence de l’industrie 4.0, la maintenance prévisionnelle prend toute sa place dans les entreprises industrielles, en combinant différentes technologies : des capteurs intelligents (IoT, Internet of Things), des logiciels de GMAO (Gestion de Maintenance Assistée par Ordinateur) et des algorithmes performants d’analyse de données et d’intelligence artificielle.

Qu’est-ce que la maintenance industrielle ?

Selon la norme NF EN 13306 (2001), la maintenance peut être définie comme « L’ensemble de toutes les actions techniques, administratives, et de management durant le cycle de vie d’un bien, destinées à le maintenir ou à rétablir dans un état dans lequel il peut accomplir la fonction requise » [EN1 01]. Elle comprend ainsi un ensemble d’actions de dépannage, de réparation, de contrôle, de vérification des équipements matériels, et doit contribuer à l’amélioration des processus industriels. Dans la vision traditionnelle, la fonction maintenance permet d’améliorer la sûreté de fonctionnement des systèmes industriels, notamment leur disponibilité. Mais, les missions de la fonction maintenance ne se limitent plus à cela. Des exigences de qualité, de sécurité, et de coûts sont apparues, et les enjeux ainsi que les prérogatives de la maintenance ont évolué ces dernières années.

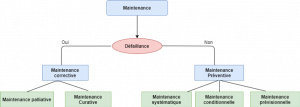

Avant les années 1960, le service de maintenance d’une entreprise avait pour principale mission d’intervenir sur les équipements en panne afin de les réparer le plus rapidement possible [1]. Ce type de maintenance, dite corrective, a ensuite été peu à peu complétée par une approche plus anticipatrice des phénomènes de défaillances, c’est-à-dire par une maintenance réalisée avant que la panne ne se produise. Ces deux grands types de maintenance, corrective et préventive, présentent certaines variantes exposées ci-dessous et résumées dans la figure 1.

Il existe donc plusieurs types de maintenance :

La maintenance corrective est définie selon la norme NF EN 13306 (2001) comme « une maintenance exécutée après détection d’une panne et destinée à remettre un bien dans un état dans lequel il peut accomplir une fonction requise ». La maintenance corrective intervient suite à la détection et à l’identification d’une panne ou lorsqu’il est nécessaire de remettre une machine en état. Elle comprend :

- La maintenance palliative, qui s’apparente à un dépannage. Son rôle est de réparer de manière provisoire une ou plusieurs avaries afin que la machine puisse accomplir tout ou partie d’une fonction.

- La maintenance curative, qui a pour but de remettre une machine dans un état donné pour qu’elle accomplisse une fonction donnée.

La maintenance préventive est un type de maintenance planifiée à l’avance, selon un planning d’interventions régulières et des périodes prédéfinies. Cette maintenance est réalisée d’après les recommandations du constructeur des machines. Elle est définie selon la norme NF EN 13306 (2001) comme « une maintenance exécutée à des intervalles prédéterminés ou selon des critères prescrits et destinée à réduire la probabilité de défaillances ou la dégradation du fonctionnement d’un bien. » Elle se décline comme suit :

- La maintenance systématique intervient à des intervalles de temps bien précis, définis selon un planning qui ne tient pas compte des conditions d’utilisation de la machine. Cette maintenance peut conduire à un excès d’intervention inutile et donc à engendrer des coûts considérables pour les entreprises. Pour pallier cela, d’autres formes de maintenance préventives basées sur la surveillance de l’état réel des biens sont apparues : la maintenance conditionnelle et la maintenance prévisionnelle.

- La maintenance conditionnelle, qui est, selon la norme NF EN 13306 une « maintenance préventive basée sur une surveillance du fonctionnement du bien et/ou des paramètres significatifs de ce fonctionnement intégrant les actions qui en découlent ». Cette stratégie repose sur l’analyse des données en temps réel des systèmes industriels complexes multi-composants (par exemple, les vibrations, la température, la pression, etc.). Elle vise la détection d’anomalies dans le fonctionnement des systèmes industriels. La découverte de changements ou d’une déviation par rapport à la normalité peut prévenir d’une défaillance à venir. Cependant, elle ne permet pas de dimensionner avec certitude les politiques de maintenance et de déterminer ainsi les états futurs du système.

Enfin, la maintenance prévisionnelle, également appelée maintenance prédictive ou prescriptive repose sur l’estimation du temps de fonctionnement des composants des systèmes industriels avant défaillance (appelé Remaining Useful Life ‘RUL’). Elle prend en compte les conditions actuelles des équipements (par exemple la température extérieure, la pression atmosphérique, les rapports d’intervention de maintenance, les disponibilités de stocks) pour prévoir l’évolution dans le temps de l’état futur du système industriel. Le principe global est de transformer un ensemble de données brutes recueillies sur l’équipement surveillé en un ou plusieurs indicateurs de santé dont l’extrapolation dans le temps permet de planifier au mieux et avec davantage de précision les politiques de maintenance.

La maintenance prévisionnelle est devenue un enjeu économique important dans les entreprises depuis quelques années. Les bénéfices attendus sont importants. Elle permet entre autres de réduire le nombre de pannes, d’augmenter la fiabilisation des productions, d’améliorer la sécurité du personnel, de réduire les périodes d’indisponibilités des équipements et d’augmenter le rendement des entreprises.

Les processus de la maintenance prévisionnelle

La surveillance et la maintenance industrielles font appel à différents processus métier dont la finalité est de maintenir le système en condition opérationnelle à moindre coût. Ces processus clé de la maintenance prévisionnelle se formalisent en la surveillance ou la détection de défaut, le diagnostic de défaillances, du choix d’action (préventive ou corrective), et la planification de ces actions dans le temps. Ces étapes correspondent à la nécessité de percevoir certains phénomènes (déviations de la normalité) ensuite de les comprendre et enfin d’agir en conséquence. Ceci ne consiste pas seulement à comprendre un phénomène (défaillance) qui vient de se produire, mais aussi à anticiper son apparition pour recourir à des actions évitant l’apparition de ces défauts et c’est l’objectif même du pronostic de défaillances. La complémentarité des activités de détection, diagnostic et pronostic peut être expliquée comme suit [2] :

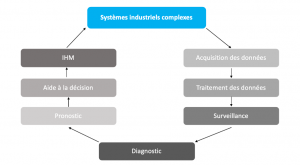

La détection vise à identifier le mode de fonctionnement du système, son état ; lorsqu’une défaillance est apparue, le diagnostic permet d’isoler et d’identifier le composant qui a cessé de fonctionner; le pronostic vise à prédire des états futurs du système. De ce fait, ces processus sont clé et se complètent parfaitement, ainsi le déploiement de la maintenance prévisionnelle requiert un ensemble de tâches regroupées sous le terme « système CBM » (Condition Based Maintenance). Ces tâches sont modélisées sous forme d’architectures. La plus connue est celle proposée par le groupe MIMOSA [3] : OSA/CBM (Open System Architecture for Condition Based Maintenance).

L’architecture OSA/CBM se compose de sept couches fonctionnelles (voir figure 2) :

- Acquisition des données: ce module fournit au système des données numériques issues de capteurs (IoT). L’opérateur de maintenance peut être amené à saisir des données de façon manuelle (type d’intervention, cause, date, durée, etc.).

- Traitement des données: les signaux issus des capteurs sont traités afin d’extraire des informations permettant d’abord de renseigner sur la présence d’une anomalie, sur l’initiative d’une dégradation et à terme de représenter l’évolution de l’état du système surveillé au court temps.

- Surveillance : le module de surveillance (ou détection) compare les données en ligne avec certaines valeurs attendues ou connues. Il doit également être capable de générer des alertes en fonction de seuils préalablement fixés sur la base de critères de performance et ainsi de déceler rapidement une déviation par rapport à la normalité

- Diagnostic : sur la base de l’état détecté, il suggère les causes probables de défaillance (identification et isolation). Le module de diagnostic requiert une connaissance fine des composants du système. On se place donc à un niveau local en exploitant les informations des capteurs, des sollicitations et de l’environnement des composants étudiés.

- Pronostic : ce module s’appuie sur les données issues des modules précédents afin de prédire l’état futur du système ou du composant surveillé et de donner une estimation de la durée de de vie avant défaillance (RUL).

- Optimisation et aide à la décision: sa fonction principale est de planifier des actions de maintenance de manière optimale en se basant sur la RUL estimée.

- Présentation IHM: ce module reçoit les informations de tous les modules précédents pour une visualisation. Il peut être construit sous forme d’une IHM (Interface Homme Machine).

Les concepts traditionnels de maintenance préventive ou corrective sont peu à peu complétés par une prise en compte plus proactives des défaillances, les industriels tendent à renforcer leur capacité à anticiper les défaillances afin de recourir à des actions préventives les plus fines possibles dans l’objectif de réduire les coûts et les risques. La littérature dans ce domaine met plus l’accent sur les défis spécifiques en lien avec le processus de modélisation et d’analyse de données (surveillance/diagnostic/pronostic). A ce niveau, le verrou le plus évident est celui de la prise en compte des spécificités du système considéré (types de dégradation, les sollicitations, condition d’utilisation, etc.) et de la nature des données recueillies (manquantes, censurées, non interprétables, etc.). Il apparait indispensable de mieux définir les limites de ces méthodes et de d’optimiser leur spécification afin que la recherche scientifique se consacre davantage à d’autres approches permettant de pallier ces manques.

La maintenance prévisionnelle au service de la productivité des entreprises

De nos jours, les outils liés à la maintenance prévisionnelle sont les plus implantés au sein de l’industrie mondiale. Selon les estimations, plus de 50 % des sites industriels dans le monde ont mis en place un outil pour la maintenance prévisionnelle. Selon un article publié dans Les Echos [4], la maintenance prévisionnelle permettra aux entreprises d’économiser 630 milliards de dollars d’ici 2025. Ces économies seront possibles grâce à une réduction des coûts de maintenance de 10 à 40 %, en réduisant considérablement le nombre de pannes et enfin en diminuant le montant investi dans les nouvelles machines de 3 à 5 %. Selon le même article, les investissements liés à la maintenance prévisionnelle ont représenté 9,1 milliards de dollars en 2016 dans le monde, ce qui représente une croissance annuelle de 22 %.

Pour finir, la mise en place de la maintenance prévisionnelle nécessite l’intervention de plusieurs compétences : les scientifiques ou les chercheurs qui sont capables de développer des algorithmes de prédiction et d’optimisation performants en associant des études d’analyse du risque mais aussi les experts métiers dont le travail est couplé avec les équipes de maintenance et les équipes de production qui connaissent la chaîne de production, les machines et leurs faiblesses. Dans les prochaines années, un travail de sensibilisation de ces équipes sera indispensable suite à l’évolution de leurs métiers et de leur rôle dans le processus de la maintenance prévisionnelle. A mon sens, le défi majeur de l’industrie 4.0 réside dans la capacité à impliquer l’humain.

[1] R. Gouriveau, K. Medjaher, N, Zerhouni. Du concept de PHM à la maintenance prédictive 1. ISTE éditions, 2017.

[2] R. Gouriveau, K. Medjaher. Chapitre 2: Industriel Prognostic- An overview. J. Andrews C.B, Jackson L. Maintenance Modelling and Applications, ISBN: 978-82-515-0316-7, p 10-30, Det Notske Veritas (DNV),2011.

[3] MIMOSA-CBM, Condition Based Maintenance ; http://www.mimosa.org/,2016.

[4] Pourquoi la maintenance prédictive va-t-elle révolutionner l’industrie ? Jean Regis de Vauplane. Les Echos. 2018

Tags In

Selma Khebbache

Selma Khebbache est titulaire d’un doctorat en optimisation et sûreté des systèmes de l’Université de Technologie de Troyes (UTT) sur les thématiques de l’optimisation dans la chaine logistique. Elle a occupé différents postes d’enseignement et de recherche au sein de l’université Vincennes-Saint Denis, ESSCA et Télécom SudParis où elle a travaillé sur plusieurs projets de recherche de types FUI, ANR et Européens en lien avec le maintien en conditions opérationnelles et l’optimisation dans les réseaux virtuels. Selma a intégré l’IRT SystemX en 2018 en tant qu’ingénieur chercheur avant de prendre les responsabilités de cheffe de projet MPO (Maintenance Prévisionnelle et Optimisation) en janvier 2020.